- 客服极速应答

- 30min答复

- 免费定制方案

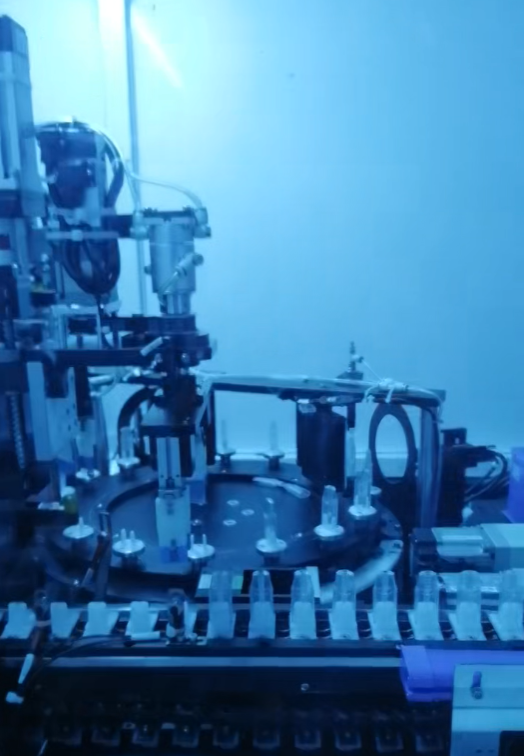

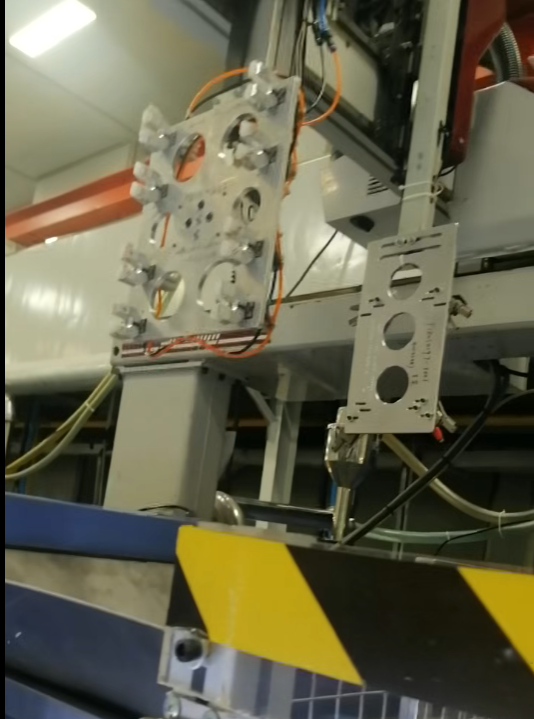

联机自动切水口及摆放设备

在注塑成型生产中,“切水口”与“摆放”环节曾是制约产线效率与品质的关键瓶颈——人工操作依赖经验,切水口残留率高、接触产品容易刮花等;人工摆放易杂乱,无法匹配高速注塑机的产能节奏;更棘手的是,人工操作需频繁上下料,产线因等待而停机的时间占比居高不下……

我们的「联机自动切水口及摆放设备」,以“全流程自动化+高精度协同”为核心,深度对接注塑机生产节拍,一站式解决水口处理与产品流转难题,助力企业实现“无人化产线”的跨越升级!

核心流程:从取件到摆放,全链路智能闭环

设备与注塑机无缝联机,机械手作为“智能执行中枢”,搭载专用治具,7秒内完成“取件-断水口-切残留-摆放”全流程,全程无需人工干预,真正实现“产线不停机,效率倍增”。

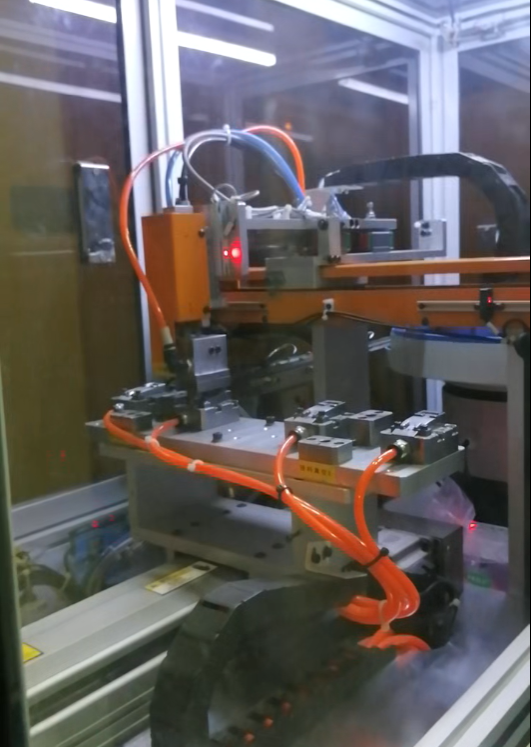

Step 1:精准取件——机械手“零损伤”抓取

注塑机开模瞬间,机械手搭载高灵敏度真空吸盘组,按预设轨迹快速接近模具,通过压力传感精准控制吸附力,避免产品变形或拉伤;0.5秒内完成取件,同步启动下一循环,完美匹配高速注塑机240次/小时的射胶频率。

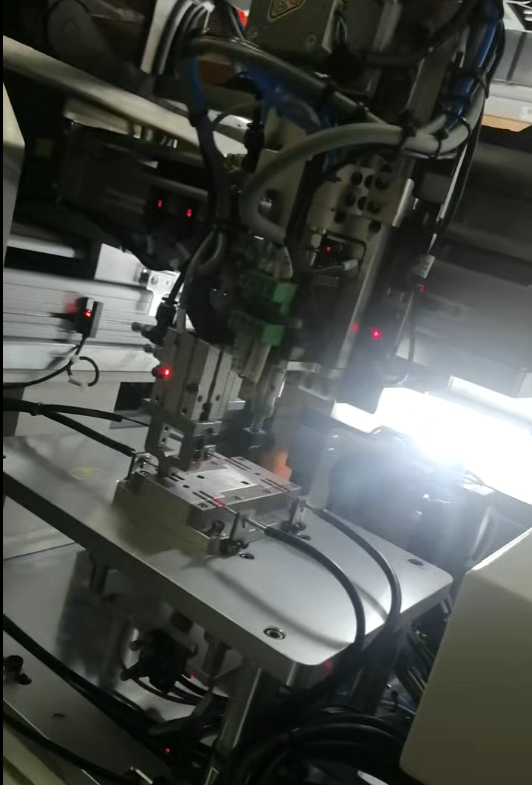

Step 2:气剪断大水口——“快、准、净”一步到位

机械手搭载专用治具的高频气动剪精准定位大水口根部,以30N稳定剪切力快速切断,避免水口毛边或断裂残留;切断后的水口因重力落入下方回收箱,全程无人工接触,杜绝二次污染。

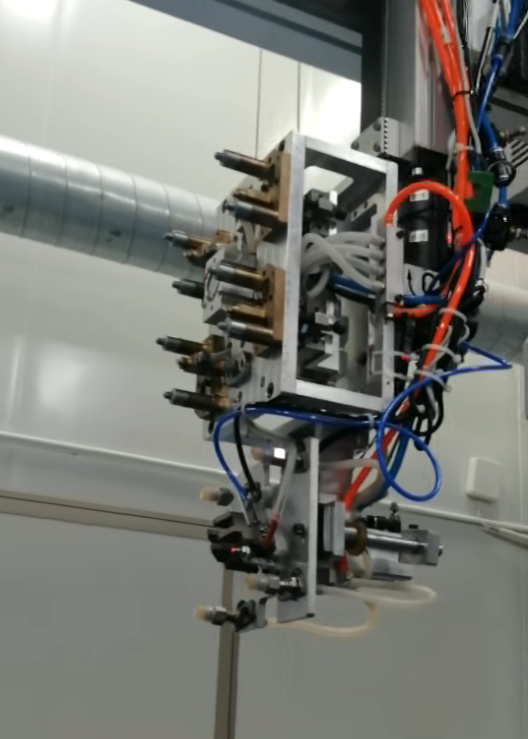

Step 3:定位切残留——“微米级”精度保障品质

产品随机械手移动至切水口定位治具,内置高硬度合金刀片沿预设路径二次切削,彻底清除水口无残留;切落的水口精准落入回收盒,再生利用。

Step 4:自动摆放——有序流转,衔接产线

切净后的产品被机械手重新吸附,按程序设定的间距与方向,平稳放置于流水线,确保产品直接进入下一道工序(如包装、检测),彻底消除“人工摆放出错”导致的停线风险。

为什么选择我们?三大核心优势定义行业标杆

- •全链路联机协同,

- •柔性化工艺适配,

- •稳定可靠,降本增效。

从“人工依赖”到“智能驱动”,我们让每一件产品的水口处理都成为“品质承诺”!

立即联系我们,获取定制化方案与免费产线测试,开启您的无人化生产新时代!

Copyright © 深圳精达宇科技有限公司 版权信息

地址

电话

邮箱

在线客服

在线客服