- 客服极速应答

- 30min答复

- 免费定制方案

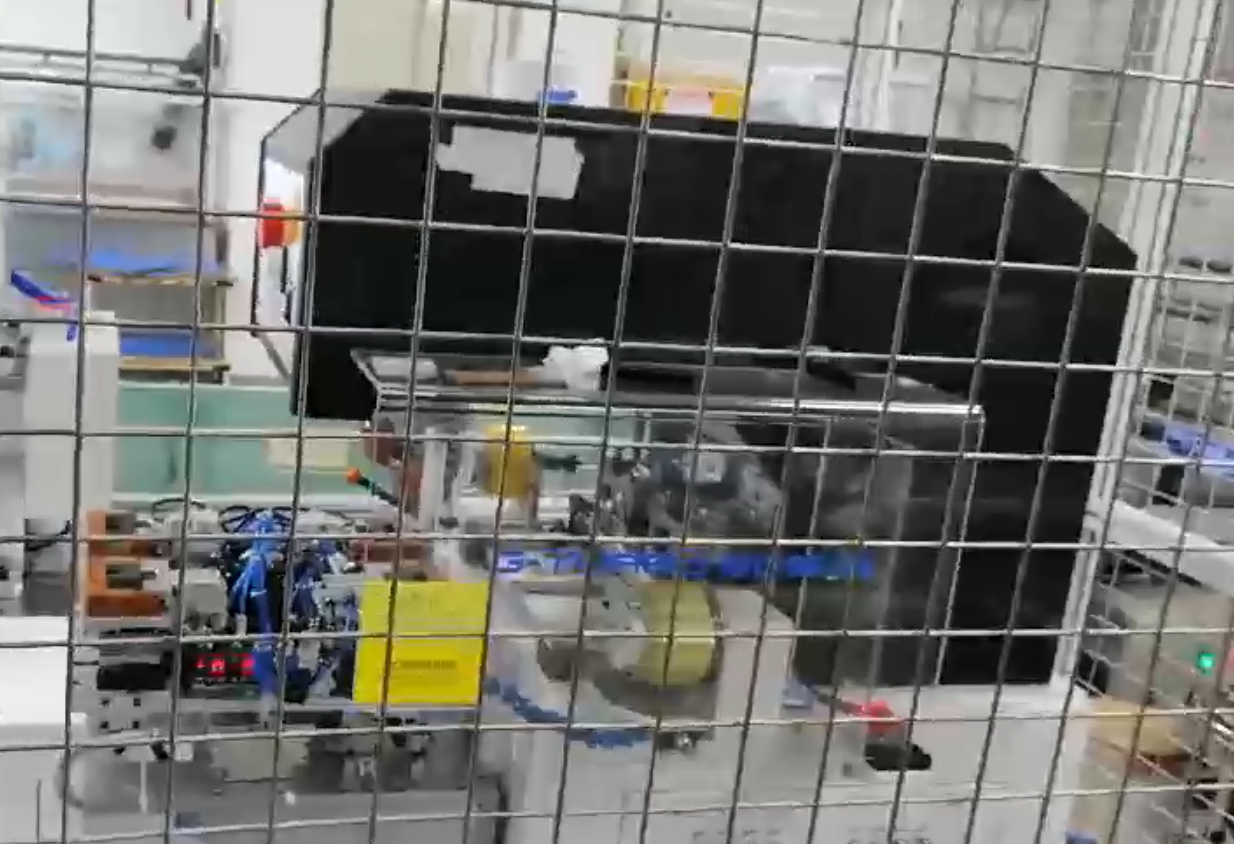

联机分穴摆盘产品检测设备

联机分穴摆盘检测设备:让注塑后处理进入「全链路自动时代」

联机全自动模内植弹片设备已服务于:

•3C电子: 手机SIM卡托、TWS耳机充电仓、键盘按键;

•汽车零部件: 车灯透镜支架、传感器弹片、安全带卡扣;

•家电配件: 空调按键、洗衣机控制板、微波炉旋钮;

•医疗耗材: 注射器推杆弹片、血压计按键、医疗连接器。

免费联系电话

+86 189 2658 8015

联机分穴摆盘检测设备——让每一步都「精准有序」】

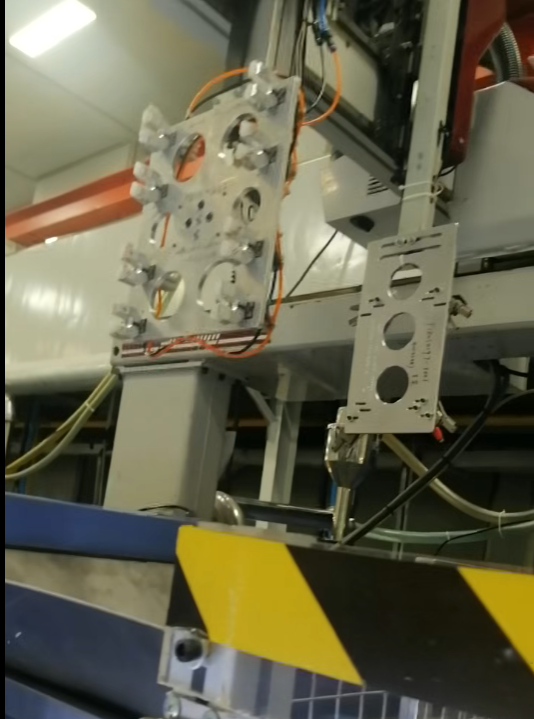

联机分穴摆盘检测设备,是专为注塑行业打造的「取料-分离-检测-摆盘」全链路自动化解决方案。它深度联动注塑机,通过机械手+多传感器的协同作业,将传统多道工序压缩为1条智能产线,让后处理从「人工依赖」转向「数据驱动」。

【核心流程拆解:每一步都在改写行业标准】

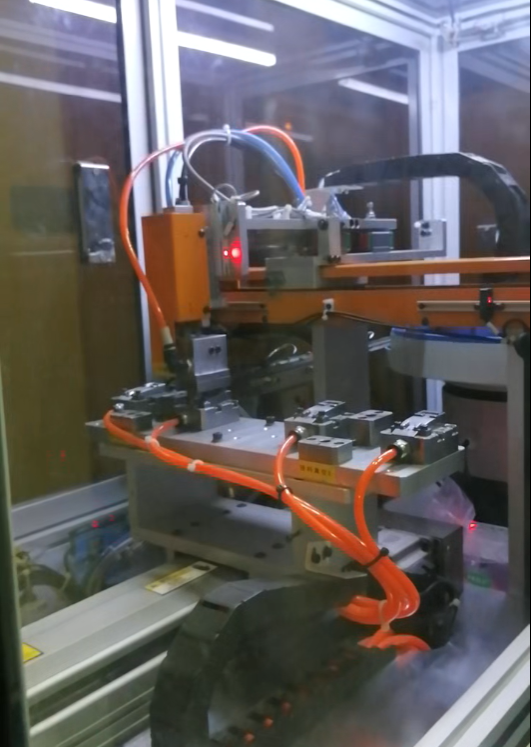

**▍第一步:智能取料——与注塑机「零等待」联动

设备通过感应系统**实时捕捉注塑机开模信号,机械臂搭载机械手治具(可搭载不同尺寸治具),以±0.05mm的精度精准抓取产品。相比人工取件,取料效率提升200%,且彻底告别人为失误。

技术亮点: 自主生产的机械手治具,为不同重量产品量身订制,夹取力度智能调节,避免产品变形或划伤。

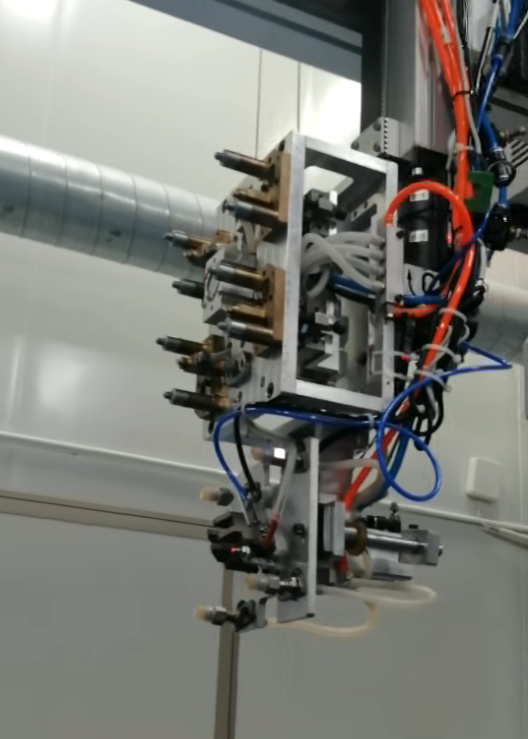

**▍第二步:水口分离——「无损摘除」的精密艺术

机械手取料瞬间模拟人手分离产品与水口,夹水口机械治具利用气动原理精准投放水口到回收箱,夹产品机械治具则精准将产品摆放在定位治具上。

效果验证: 经汽车连接器、手机外壳等精密件测试,水口残留率<0.01%,产品直接进入下一环节,无需二次修整。

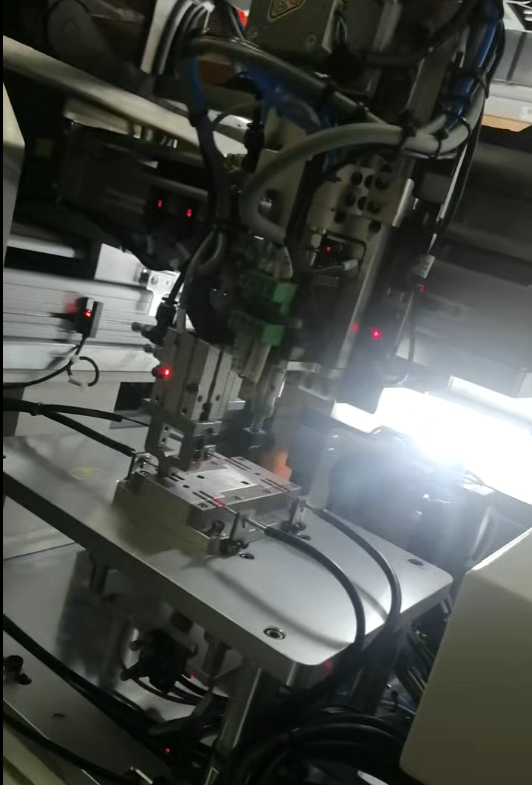

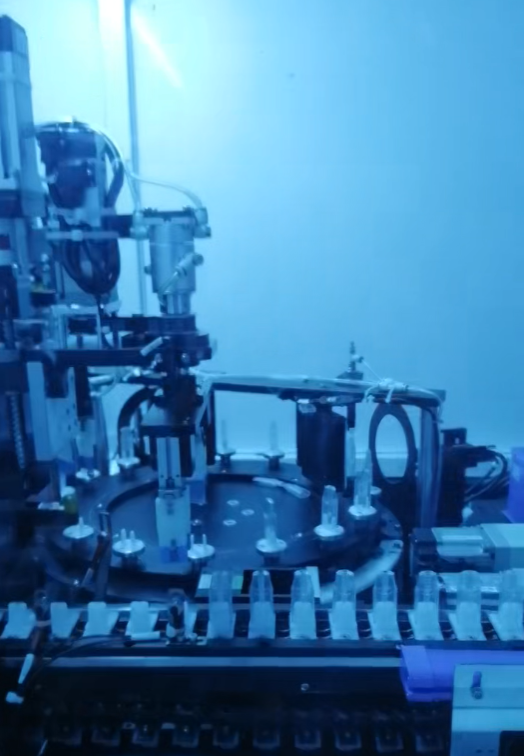

检测数据实时上传系统,良品/不良品自动分类,漏检率<0.1%(行业平均3%-5%),彻底解决「人工目检靠经验」的痛点。

**▍第四步:精准摆盘——「毫米级」的秩序美学**

良品经机械臂抓取后,设备根据预设程序,将产品按「行列数、间距、方向」精准摆放入托盘。摆盘对齐度≥99.9%,叠盘错位率为0,后续包装/入库效率提升50%。

【技术底气:为什么选择?】

- •全链路自研: 从机械臂控制到传感器融合,核心技术均为自主研发,兼容性、稳定性行业领先;

- •数据可追溯: 每件产品的取料时间、水口状态、检测参数、摆盘位置均可查看全流程数据,满足ISO/TS16949等质量体系要求;

- •低维护成本: 模块化设计,关键部件(如治具)支持快速更换;提供远程诊断功能,工程师可在线排查问题,减少停机时间;

- •柔性生产: 支持产品快速换型,从壳料到精密件,一台设备覆盖多场景需求。

这不是一台设备,而是您向「智能制造」转型的「关键一步」。

Copyright © 深圳精达宇科技有限公司 版权信息

如需合作、展示案例 或 了解更多,请通过邮件联系我们的团队。

For Cooperation, case display or inquiry, please email our support team.

地址

中国广东省深圳市

电话

+86-755-28600211

邮箱

sales@jdmsz.com

在线客服

在线客服