- 客服极速应答

- 30min答复

- 免费定制方案

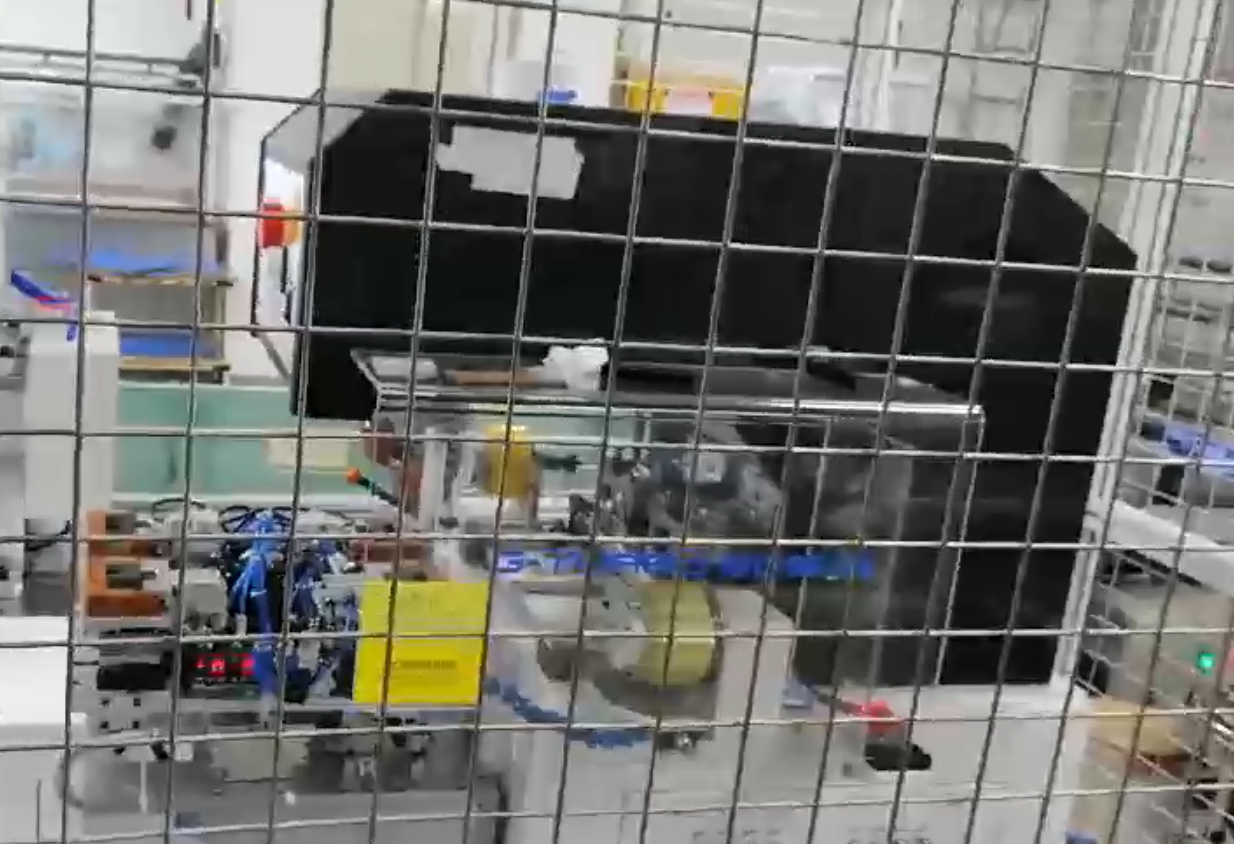

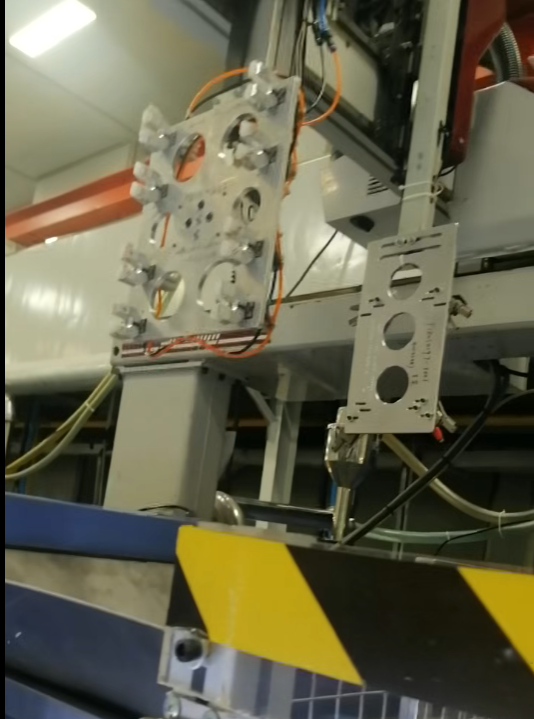

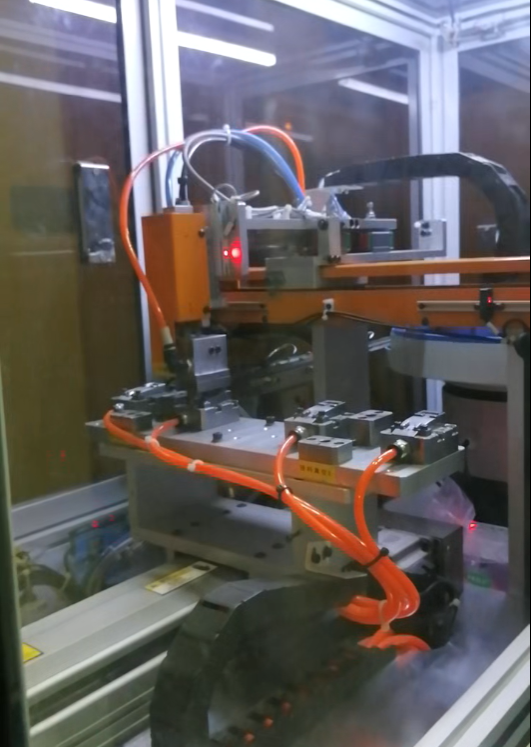

联机自动模内植五金件设备

全流程无人化:装夹--抓取--植入--摆放

应用场景:从消费电子到汽车零部件,它都能“挑大梁”

无论是手机中框的精密卡扣、智能手表的金属装饰件,还是汽车车灯的散热支架、家电外壳的加固五金……

免费联系电话

+86 189 2658 8015

全流程自动化的“黄金循环”

从五金件上料到成品输出,设备与注塑机深度联动,全程无需人工干预,真正实现“循环往复、高效生产”:

- 1.

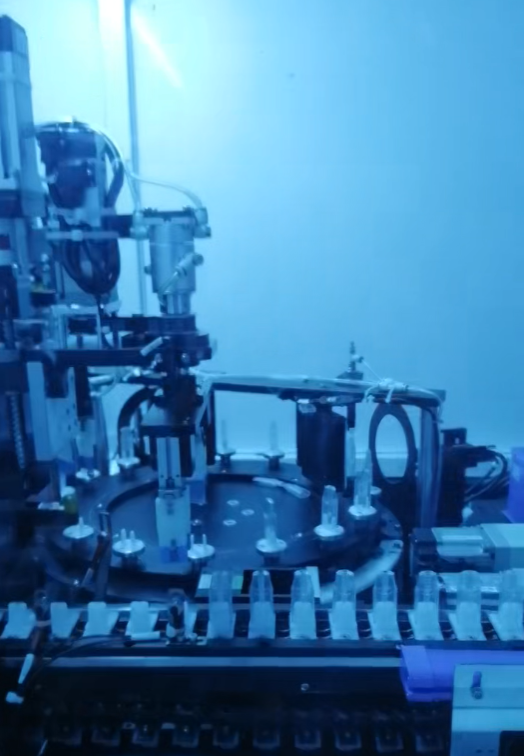

智能摆件:精准定位,零误差起始

联机自动装夹设备率先启动——通过定位系统与伺服控制,将待植入的五金件精准摆放在定制的固定治具上,重复定位精度达±0.02mm,彻底杜绝人工摆件的错位风险。 - 2.

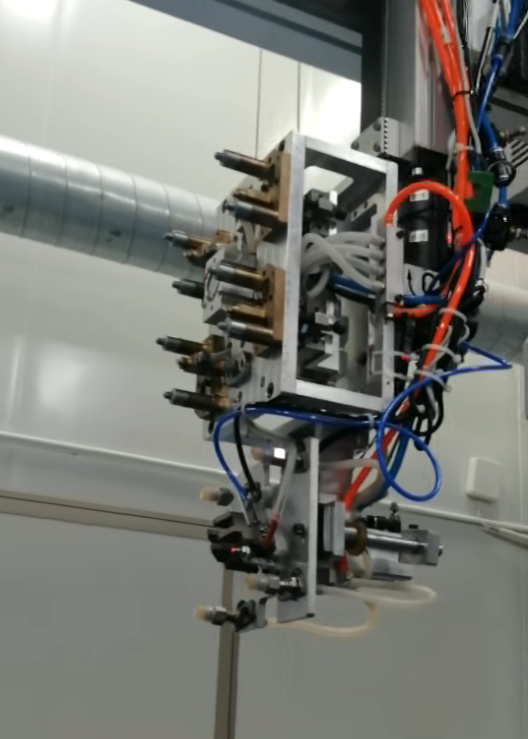

机械手取件:高速转运,无缝衔接

搭载专用治具的高刚性机械手闻令而动,以≥2m/s的速率平稳移动至固定治具上方,通过真空吸附+柔性夹持的复合取件方式,轻柔抓取五金件(避免划伤/变形),以≤0.5s的响应速度送抵注塑机模腔上方。 - 3.

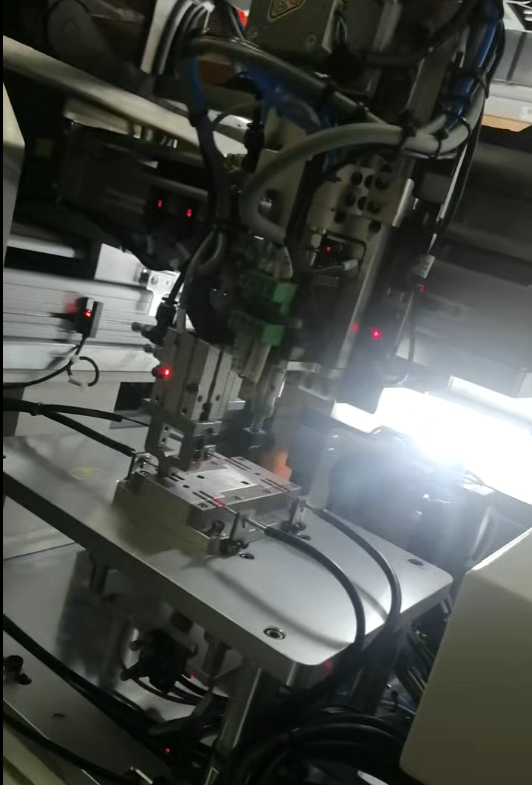

成品取出:真空吸持,温柔护产

注塑机开模瞬间,机械手同步触发真空吸附系统,通过多组微型真空阀精准吸附已成型的塑料成品,配合线性导轨的微距调整,确保取件过程无抖动、无飞边,成品良率直逼99.9%。 - 4.

植五金+注塑:毫秒级协同,效率翻倍

真空吸走成品后,机械手立即将预定位的五金件精准压入模腔,随后注塑机快速合模并启动注塑程序——从取件到植件再到注塑,全程耗时<8秒,较传统模式效率提升300%! - 5.

成品下料:自动归位,循环不止

注塑完成后,机械手再次动作:先将成型品轻放至成品盒指定位置,随后返回固定治具区,重复抓取下一批次的五金件……整套动作如精密齿轮咬合,24小时无间断运行,真正实现“人停机不停”。

技术底牌:为什么它能成为产线“刚需”?

- •高兼容性,

- •强稳定性,

- •智控升级,

- •节能降本。

Copyright © 深圳精达宇科技有限公司 版权信息

如需合作、展示案例 或 了解更多,请通过邮件联系我们的团队。

For Cooperation, case display or inquiry, please email our support team.

地址

中国广东省深圳市

电话

+86-755-28600211

邮箱

sales@jdmsz.com

在线客服

在线客服